選錯量測分析手法,可能讓你產品良率下滑����、製程誤判����、重工延宕��,甚至導致整批報廢�����。隨著AI晶片�����、CoWoS����、HPC等先進製程快速推進����,每個關鍵工序都依賴高精度的表面形貌量測。問題是���,不同樣品適用的分析手法差很大,你真的選對了嗎?

隨著AI晶片、高效能運算(HPC)���、CoWoS等先進封裝技術蓬勃發展,對製程控制與量測精度的要求也愈加嚴格。從晶圓製造、蝕刻、鍍膜�����,到晶粒封裝與模組整合�����,每一道工序都仰賴表面形貌量測技術���,協助掌握品質異常與製程穩定度�。

什麼是「表面形貌量測」��?簡單來說�����,就是測量樣品表面的微觀高低起伏��、粗糙度�、曲率���、平整度等幾何特性����。這些數據有助於了解材料或製程是否穩定、是否有異常�,進而影響後續良率與產品可靠度��。

若使用不適當的量測分析手法,不僅容易誤判缺陷來源�、重工重測��,更可能延遲時程、增加成本���,甚至導致良率低落、產品可靠度下滑����。在宜特實驗室協助眾多工程師的經驗中�,「選錯分析手法」是常見的痛點之一�����。

依照產品應用的不同�����,本篇宜特小學堂將整合四大先進表面量測分析手法���,逐一介紹其使用情境與限制���,協助工程師找對方法,事半功倍�。

在過去��,工程師常仰賴光學顯微鏡、接觸式粗糙度儀等方法進行表面觀察與高度測量��。但隨著產品結構微縮�����、封裝堆疊複雜化�����,這些傳統方式逐漸面臨解析度不足,無法呈現奈米級表面細節���;接觸式探針可能對脆弱樣品造成損傷;需手動對焦�����,容易產生人為誤差�,以及量測時間長,無法應付快速開發週期需求等挑戰�����。

因此��,應運而生多項先進量測技術��,如表面 3D 輪廓量測儀(Surface 3D Profiler)、白光干涉儀(WLI)和原子力顯微鏡(AFM) 等���,導入 AI 智慧分析功能,以取代舊式方法�,協助快速辨識異常、建立量測規則,提高準確性與效率���。以下我們將就主要先進量測分析手法為您一一介紹。

一、表面3D輪廓量測儀(Surface 3D Profiler): 適合封裝、模組、PCB和高段差產品

表面3D輪廓量測儀,專為解決傳統量測效率低與人為誤差的痛點而設計����,提供非接觸式��,且可快速掃描大面積的3D量測服務。主要是利用光學投影的原理在樣品表面產生條紋投影光線,樣品的高低差會使條紋產生變化,再透過已知入射角度計算出對應的階差����。

操作簡便����,只需將樣品放上載物臺�,即可自動完成面積、高度與表面曲率的精密掃描,提供多點的表面高度和面曲率�����、尺寸等��,包含連續性和非連續性表面��,且無須繁瑣的前處理。搭配內建自動定位與高解析度演算法,能大幅提升數據穩定性與重複性�����,有效消除人為干擾�����。

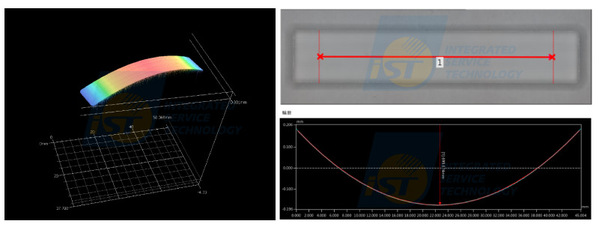

| 圖一 : 相較於傳統量測,表面3D輪廓量測儀可一鍵式完成表面形貌量測�。 |

|

宜特目前配備的表面3D輪廓量測儀,搭載 Fringe Projection 與 HDR 掃描技術����,對於高反光(如 CoWoS�、Wafer)�、低反射(如黑色封裝材)樣品或透明樣品,具備內建補償功能設定,可以正常獲取數據之外�����,最大量測範圍可達 300×150×70 mm����,資料點數高達 2,500 萬點,無論是小型晶粒還是大型模組皆可覆蓋。重複精度達 0.4 μm(高度)與 ±5 μm(寬度)�,廣泛應用於矽晶圓(Wafer)�����、裸晶(Bare die)、封裝、覆晶球柵陣列封裝(BGA)�����、電容元件(Capacitor)����、IC晶片、被動元件�、晶粒尺寸封裝(CSP)���、印刷電路板(PCB)����、組裝電路板(PCBA)�、無引腳扁平封裝(QFN)�����、連接器(Connector)�、測試插座(Socket)等多種樣品��,適合試產件到量產線的全流程品管與製程監控���。

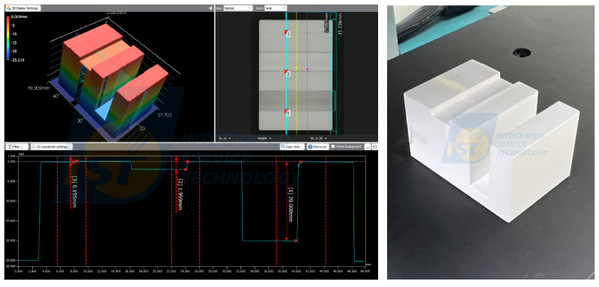

| 圖二 : 宜特配備的表面3D輪廓量測儀����,透過一次掃描階高塊(右圖)�����,透過分析操作即可獲取面上所有需求的階差、面尺寸�。(圖片來源:宜特科技) |

|

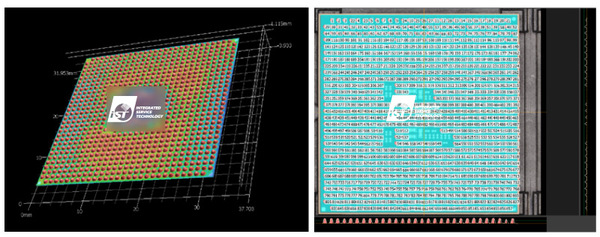

| 圖三 : 宜特配備的表面3D輪廓量測儀���,可自動擷取出BGA錫球區域,並計算出每顆錫球的高度和整體共面性���,有效協助確認元件含球區的翹曲形貌��。(圖片來源:宜特科技) |

|

二�、白光干涉儀(WLI):適用於大尺寸、非透光材料樣品

白光干涉儀(White Light Interferometer, WLI)是利用光學干涉的原理(圖四)���,在建設性干涉條紋的間距等於固定波程差,即可應用於計算高度��,以形成表面高低起伏的立體3D形貌(圖五)���,並進而計算出粗糙度�,能提供奈米級高度解析度的非接觸式量測。因為是採用光學顯微鏡����,適合應用在較巨觀的樣品上����,如待測物尺寸大於一百微米(100um)以上�����、甚至於數個毫米(mm)均可採用此方式量測����。

WLI大多應用在金屬或線路����,以及塑膠等不透光材料的表面形貌量測,透光材料如玻璃等就不適用�����?�;蚴侨舸郎y物在表面無法進一步鍍金屬來進行WLI量測時,就必須考慮使用其他分析技術。

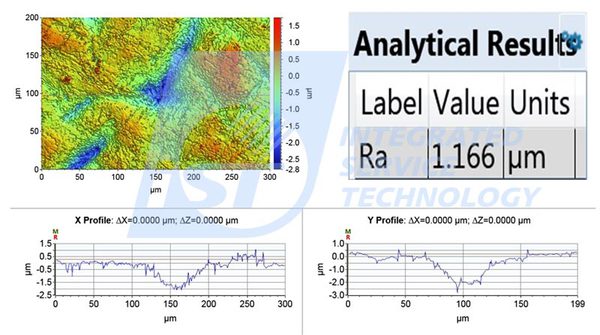

圖六為金屬表面經過酸洗後的表面粗糙度量測約三百微米(300um)見方的結果,平均粗糙度(Ra)在一微米(1um)以上�����。

| 圖六 : 2D/1D表面形貌與分析粗糙度Ra數值。(圖四~圖六來源:宜特科技) |

|

三、原子力顯微鏡(AFM):適用於晶圓及玻璃材料樣品

原子力顯微鏡(Atomic Force Microscope, AFM),是使用奈米等級曲率半徑的矽探針�,進行表面掃描以取得高低起伏的形貌�,可針對極平坦的樣品或高分子軟性材料(如:光阻)���,進行表面粗糙度量測�,常應用於晶圓或玻璃清洗、鍍膜、蝕刻前後等表面數十微米範圍的微觀分析����。

近年來更大量運用在積體電路上化學機械研磨(CMP)����、線路重布(RDL)與凸塊下金屬化(UBM)製程����,在蝕刻製程前、後相關的研究�,均使用AFM做表面的量測監控����,如果粗糙度異常將會導致後續覆蓋薄膜的剝落��,甚至是可靠度的問題發生��。

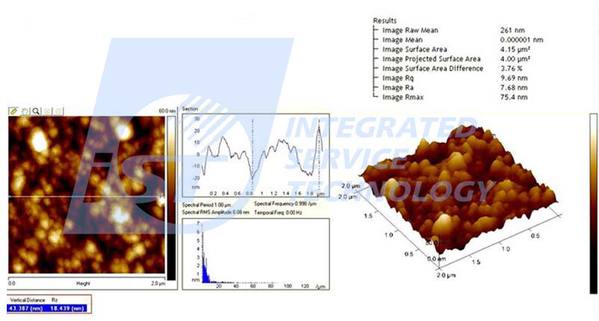

如圖七為高分子材料聚醯亞胺(PI)二微米(2um)見方的表面形貌,平均粗糙度(Ra)僅約八奈米(8nm)。為了進行實驗前後的比較,必須在不破壞晶圓片的狀態下做量測,因此AFM設備的規格除了能提供基本的特性量測外�,樣品載臺尺寸還必須相容300mm以上的空間���,方能滿足十二吋晶圓的量測需求�。

| 圖七 : AFM量測表面形貌與分析平均粗糙度����、SAD百分比����、Rq和Ra等數值��。(圖片來源:宜特科技) |

|

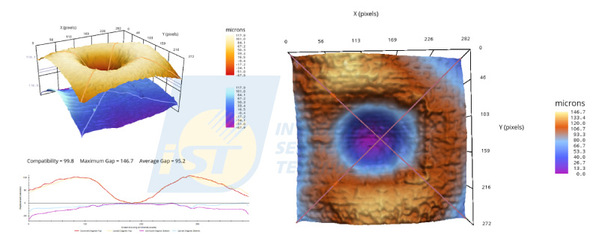

四��、陰影疊紋法(Shadow Moire):適用於封裝載板或PCB的熱翹曲分析

陰影疊紋法(Shadow Moire)透過光柵與樣品表面形成的干涉條紋來進行樣品翹曲變形的量測,適用於封裝載板或PCB的熱變形與翹曲分析�����。由於近年異質材料結合與3D封裝的大量需求�,熱效應導致不同材料間因熱膨脹係數差異而影響接合的品質,因此受熱製程前後的樣品整體高度變化分析變得極其重要。Shadow Moire適合大元件如CoWos���、PCB的量測,其清楚的視覺化,加上快速的分析數據,對於PCB SMT製程的研發幫助極大����。

| 圖八 : 透過IC與PCB表面量測數據的3D疊合分析(左),可視覺化觀察整體形貌匹配情況�,清楚量化間隙變化���。透過空間差異等高圖(右)��,快速掌握整體接合區的分布情形,顏色代表對應的高度差�,有效辨識潛在不良對位或翹曲區域���。(圖片來源:宜特科技) |

|

上述主要先進表面形貌量測技術�,可單獨使用亦可相互搭配運用��。在多層異質整合結構(如CoWoS���、Fan-Out)產品中����,宜特實驗室也建議可結合WLI + AFM或3D Profiler + Shadow Moire���,達到大面積+局部細節的雙重掌握�����。面對AI晶片���、高速運算�����、高階封裝等日新月異的挑戰���,選擇對的量測分析手法將直接影響開發效率與產品良率����。

(本文作者張廷安任職於iST宜特科技可靠度工程處)