在過去近六十年的時間裡,半導體產業的發展軌跡幾乎完全由摩爾定律所定義,即積體電路上可容納的電晶體數目,約每18至24個月便會增加一倍,帶來處理器效能的翻倍成長與成本的相對下降。

然而,這個引領產業數十載的黃金定律,如今正同時面臨物理極限與經濟效益的雙重挑戰,迫使整個產業生態系尋求新的發展路徑。先進封裝技術,正是在此背景下,從過去半導體製造流程中相對次要的「後段」環節,躍升為延續效能成長曲線、決定未來競爭勝負的「前段」核心戰略。

摩爾定律的趨緩與縮放比例的終結

在物理層面,隨著電晶體製程節點逼近個位數奈米,甚至進入埃米(ångström)尺度,量子穿隧效應等物理現象變得日益顯著,對元件的穩定性與功耗控制構成嚴峻挑戰。傳統的微縮(scaling)所能帶來的效能提升效益正在遞減。

登納德縮放比例(Dennard Scaling)的失效更早一步宣告了單純微縮策略的終結。登納德縮放比例指出,當電晶體尺寸縮小時,其功率密度基本保持不變,意味著可以在不增加功耗的前提下提升效能。然而,自2005年左右,由於漏電流等問題,此定律已不再適用,導致晶片功耗成為制約時脈速度提升的主要障礙。

其次,在經濟層面,開發先進製程節點的研發與製造成本呈指數級增長。根據國際商業策略公司(IBS)的數據,22奈米製程之後,每一代新技術的設計成本增幅都超過50%,例如,從16奈米到3奈米,每一次製程微縮所需的成本都大幅提升。

這種經濟現實迫使產業從過去「如何將晶片做得更小」的單一維度思維,轉向「如何將晶片封得更小、更有效率」的多維度整合思維。先進封裝正是在此轉捩點上,接替先進製程,成為持續推動半導體發展的關鍵力量。

AI、HPC與數據密集型負載的需求

先進封裝技術的快速發展,其最根本的驅動力來自於終端應用的爆炸性需求,特別是人工智慧(AI)、高效能運算(HPC)和5G/6G通訊等數據密集型領域。

人工智慧與機器學習 (AI/ML):AI訓練與推理任務需要龐大的平行運算能力和極低的數據存取延遲。這類應用是先進封裝技術最主要的需求來源 。例如,NVIDIA的AI加速器GPU,其核心架構就是將一顆大型GPU邏輯晶片與多顆HBM記憶體堆疊,透過臺積電的CoWoS封裝技術整合在一起,以滿足AI模型訓練所需的海量數據吞吐量 。可以說,沒有先進封裝,就沒有今天的生成式AI革命。

高效能運算與資料中心:超級電腦和大型資料中心同樣需要極致的運算速度和可靠性。2.5D/3D堆疊封裝、高密度扇出型封裝(HD Fan-Out)和倒裝晶片球柵陣列(FCBGA)等技術,提供了更高的I/O密度和卓越的電氣效能,是構建現代HPC系統的基石 。

5G/6G通訊與汽車電子:5G毫米波(mmWave)等應用要求元件具備更小的外形尺寸、更低的功耗和更佳的熱管理能力 。同時,汽車產業在先進駕駛輔助系統(ADAS)和自動駕駛領域的發展,也需要整合大量的感測器、處理器和記憶體,這些都驅動著扇出型晶圓級封裝(FOWLP)和系統級封裝(SiP)等技術的普及 。

後段製程的戰略地位躍升

歷史上,封裝在半導體產業鏈中長期處於附加價值較低的末端環節。然而,近年來的一系列事件徹底顛覆了這一傳統認知,將先進封裝推向了產業鏈的核心戰略地位。

最具代表性的案例是2023年全球範圍內NVIDIA AI GPU的缺貨潮。當時市場普遍認為瓶頸在於臺積電的5奈米或7奈米等先進晶圓代工產能,但事實上,真正的制約因素是臺積電CoWoS先進封裝的產能不足。

NVIDIA創辦人黃仁勳親自前往臺灣敦促臺積電擴產,這一事件凸顯了先進封裝已成為整個TMT產業發展的最大瓶頸。這也標誌著半導體價值鏈的根本性倒轉:過去,價值高度集中在前端的晶片設計(IP與架構)和晶圓製造(製程節點)。如今,一個傳統意義上的「後段」技術—封裝,卻反過來決定了全球最頂尖AI硬體的供應量。

這種轉變的背後,是從晶片級創新到系統級創新的範式轉移。當單一晶片的效能提升遭遇瓶頸時,如何透過更優化的方式將不同的晶片(異質整合)組合起來,以實現整體系統效能的最大化,便成為新的競爭焦點。先進封裝正是實現這種系統級創新的關鍵平臺。根據Yole Group的數據預測,全球先進封裝市場規模將從2022年的443億美元,以10.6%的年複合成長率(CAGR)增長至2028年的786億美元。其中,用於整合先進節點晶片的高階效能封裝市場,其CAGR更是接近40%。先進封裝佔整體封裝市場的比例預計將在2025年正式超過傳統封裝,成為市場主流。

先進封裝核心技術剖析

先進封裝並非單一技術,而是一個包含多種技術路徑的集合,每種技術平臺都針對不同的應用場景、成本考量和效能需求。這些技術並非相互取代,而是構成了一個從中階到高階的完整解決方案,讓系統架構師能夠根據產品需求進行權衡與選擇。

2.5D與3D整合

2.5D與3D整合是目前最高階的封裝形式,其核心思想是透過垂直堆疊來縮短晶片間的互連距離,以實現極致的效能、功耗和尺寸優勢。

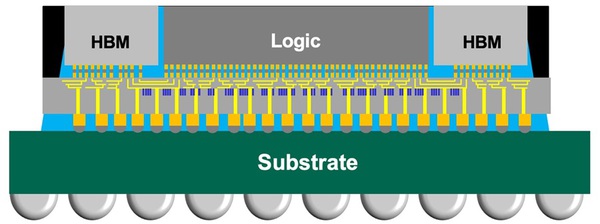

2.5D整合的定義是將多個裸晶(Die)並排(side-by-side)放置在一個中介基板(Interposer)上,再將整個模組封裝到傳統的IC基板上,而中介層是實現晶片間高密度互連的關鍵。

最常見的則是矽中介層 (Silicon Interposer),這是一片薄的矽晶圓,內部利用半導體前段製程技術製作了極其精細的重佈線層(RDL)和垂直導通的矽穿孔(TSV)。邏輯晶片(如GPU)和記憶體晶片(如HBM)透過微凸塊(micro-bump)連接到矽中介層上,數據在中介層的RDL中高速傳輸。這種方式提供的互連密度遠高於傳統PCB板,是當前AI/HPC加速器的主流方案,臺積電的CoWoS-S即是此技術的代表。

| 圖二 : 臺積電的CoWoS是2.5D封裝技術的代表 |

|

為了降低全尺寸矽中介層的高昂成本,業界發展出另一種方案。此方案僅在需要高密度互連的晶片邊緣區域,於有機基板中嵌入一個小型的、高密度的矽橋(silicon bridge)。這種方法兼顧了效能與成本,英特爾的EMIB(Embedded Multi-die Interconnect Bridge)是其典型代表 。

3D封裝則更進一步,將不同的裸晶直接進行垂直堆疊。矽穿孔(Through-Silicon Vias, TSV),是實現3D堆疊的基礎技術。它是在矽晶圓或裸晶上製作垂直貫通的微小通孔,並填充導電材料(如銅),形成晶片層與層之間的電氣連接通道,如同晶片內的「電梯」。TSV技術不僅用於2.5D的矽中介層,更是3D堆疊中實現晶片間直接通訊的唯一途徑。

臺積電的SoIC(System on Integrated Chips)、英特爾的Foveros和三星的X-Cube是目前領先的3D封裝平臺。

FOWLP/FOPLP

扇出型封裝技術的出現,是為了解決傳統晶圓級晶片尺寸封裝(WLCSP)I/O數量受限的問題,特別是在行動應用領域取得了巨大成功。

傳統的WLCSP屬於「扇入型」(Fan-In),其所有的I/O焊球都必須製作在晶片自身的面積之內,這限制了I/O的總數,通常最多只能容納約200個I/O。

扇出型技術則透過一個關鍵步驟突破了此限制。首先將切割好的裸晶精確地重新放置到一個載體晶圓上,並在裸晶周圍留出空間,然後用環氧樹脂(Epoxy)重新塑形,構成一個「重構晶圓」(Reconstituted Wafer)。接著,在整個重構晶圓的表面製作RDL,將I/O引腳「扇出」到晶片面積之外的區域,從而可以容納遠超晶片自身面積所能支持的I/O數量。

由於FOWLP直接在重構晶圓上製作RDL和焊球,它無需使用傳統的IC基板,這帶來了三大核心優勢:更薄的封裝厚度、更佳的散熱效能和更低的成本。臺積電的InFO(Integrated Fan-Out)技術正是基於FOWLP,並成功應用於蘋果A系列處理器,徹底改變了高階行動處理器的封裝格局。

為了進一步追求規模經濟效益,業界正在積極探索從圓形的晶圓轉向更大面積的方形面板上進行扇出型封裝,即FOPLP(Fan-Out Panel-Level Packaging)。理論上,在單次製程中處理更多晶片,可將單位成本降低20%至30%。

然而,FOPLP面臨著巨大的技術挑戰,主要來自於大尺寸面板在熱處理過程中的翹曲(warpage)變形問題,這會導致RDL對位困難、良率不佳,限制了其在高階產品中的商業化進程。

系統級封裝(SiP)

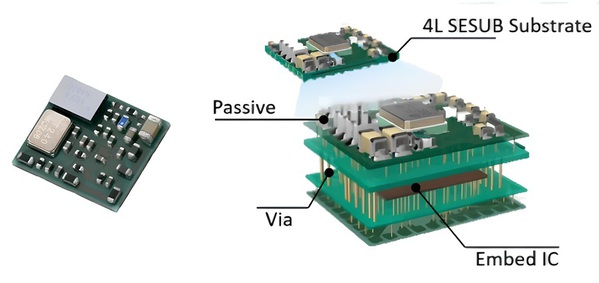

SiP並非一種特定的封裝結構,而是一種設計理念和整合方法,其核心目標是將多個不同功能的元件整合在一個封裝體內,實現一個完整或子系統的功能。

SiP透過並排、堆疊等多種方式,將來自不同供應商、採用不同製程技術的裸晶和被動元件整合在一起。SiP的最大優勢在於其彈性。例如,它可以將採用先進製程的矽邏輯晶片,與採用特殊製程的砷化鎵射頻元件整合在一起,這是SoC無法實現的。這種模組化設計縮短了產品的研發週期和上市時間,並簡化了PCB設計的複雜性。

| 圖三 : SiP透過並排、堆疊等方式,將不同的裸晶和被動元件整合在一起。(source:ASE) |

|

新興技術與典範轉移

當前主流的先進封裝平臺仍在不斷演進,而更具顛覆性的技術與設計典範已在地平線上浮現。這些新興趨勢,包括小晶片(Chiplet)生態系統的建立、從電互連到光互連的轉變,以及製造工藝和材料科學的根本性突破,將共同塑造未來十年的半導體產業格局。

小晶片(Chiplet)

小晶片設計理念是對傳統單晶片SoC設計模式的根本性顛覆。它將一個複雜的SoC分解為多個功能獨立的模組化裸晶,這些裸晶可以獨立製造,然後像樂高積木一樣透過先進封裝技術拼接成一個完整的系統。

小晶片架構在需要高度客製化和模組化設計的領域具有巨大潛力,例如汽車電子和未來的6G通訊系統。

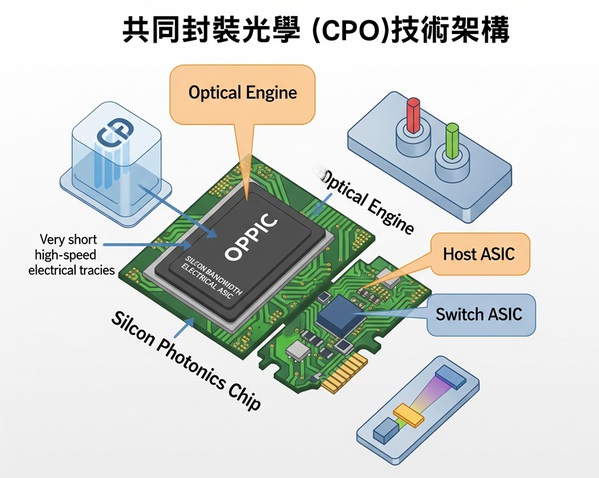

共同封裝光學(CPO)

隨著資料中心規模的擴大和AI運算需求的激增,伺服器機櫃之間、乃至晶片之間的數據傳輸頻寬需求呈指數級成長,傳統的電氣(銅)互連也就遭遇物理瓶頸。

| 圖四 : CPO架構提出了一個解決方案,將光學收發引擎(包含雷射、調變器、探測器等)與交換器ASIC等電子晶片共同整合在同一個封裝基板上。 |

|

由於銅線傳輸高速信號時,會面臨嚴重的信號衰減、功耗高、易受電磁干擾(EMI)等問題。隨著速率提升,其有效傳輸距離急遽縮短,在100G以上速率時,傳輸距離往往受限於數米之內,這成為構建大規模運算叢集的巨大障礙。

CPO架構提出了一個解決方案,將光學收發引擎(包含雷射、調變器、探測器等)與交換器ASIC等電子晶片共同整合在同一個封裝基板上。數據在晶片上完成光電轉換,然後以光的形式透過光纖進行傳輸。這將原本在PCB板上長達數十公分的電氣鏈路縮短至幾公分甚至幾毫米,解決了銅互連的瓶頸,可將功耗降低30-50%。

CPO的實現離不開矽光子技術。矽光子技術利用標準的CMOS半導體製程在矽晶圓上製造光學元件,實現了光學元件的微型化、低成本和大規模量產,使得將複雜的光學引擎與電子積體電路整合成為可能。

結語與展望

先進封裝技術的演進不僅是技術革新,更在重塑整個半導體產業的市場格局、供應鏈結構和商業模式,這也會引領半導體產業進入一個以系統級整合為核心的時代。那些能夠打破傳統壁壘、擁抱協作、並在系統級創新上取得突破的企業,將可以掌握半導體產業下一個黃金十年。