基於歐盟已在2022年12月正式宣告針對鋼鐵、水泥產(chǎn)品課徵碳邊境關(guān)稅,勢將成為面向這波海嘯衝擊的產(chǎn)業(yè)第一排。目前在臺灣推行淨(jìng)零碳棑路徑的主要機(jī)關(guān)經(jīng)濟(jì)部,也適逢在該產(chǎn)業(yè)所處的南部重鎮(zhèn),率先展出5大領(lǐng)域創(chuàng)新技術(shù),其中與電動車、半導(dǎo)體等次世代產(chǎn)品相關(guān)的先進(jìn)雷射加工技術(shù)、設(shè)備及雷射源更是關(guān)注焦點(diǎn)。

即使現(xiàn)今歐盟各國仍處於俄烏戰(zhàn)火下造成的能源危機(jī),不得不被迫延續(xù)燃煤、天然氣等極具爭議性對策來確保供電穩(wěn)定應(yīng)變,卻仍然在去年底經(jīng)過徹夜協(xié)商之後,宣告將自2023年10月起,正式針對進(jìn)口鋼鐵與水泥等高污染產(chǎn)品課徵「碳邊境調(diào)整機(jī)制」(CBAM)關(guān)稅。不僅將改寫未來全球的國際貿(mào)易規(guī)則;也盼望藉此創(chuàng)造機(jī)制,支撐正致力於減碳任務(wù)的歐盟產(chǎn)業(yè),鼓勵貿(mào)易夥伴致力於製造業(yè)減碳。

這對於迄今仍高度仰賴出口貿(mào)易帶動經(jīng)濟(jì),但包含產(chǎn)業(yè)自身及用電卻不斷直接、間接大量排碳,又苦無碳交易籌碼可「討價還價」的臺灣製造業(yè)而言,無疑是雪上加霜。雖然這段時間國內(nèi)外產(chǎn)官學(xué)研等機(jī)構(gòu)早已不時提出預(yù)警,工研院也強(qiáng)調(diào):「淨(jìng)零碳排對產(chǎn)業(yè)的壓力不止是成本的問題,而是關(guān)乎未來能否生存的關(guān)鍵,宣示將協(xié)助相關(guān)產(chǎn)業(yè)優(yōu)先落實(shí)淨(jìng)零碳排。」

行政院環(huán)保署更為此決定,將針對現(xiàn)行《溫室氣體減量及管理法》修法並更名為《氣候變遷因應(yīng)法》,優(yōu)先將鋼鐵、光電半導(dǎo)體、水泥、造紙、玻璃、煉油、人纖、石化、基本化學(xué)、電力等10大產(chǎn)業(yè),列入優(yōu)先實(shí)現(xiàn)淨(jìng)零碳排的列管對象,卻遲遲未能完成立法。

因此導(dǎo)致原先預(yù)定自2023年開始徵收碳費(fèi)的構(gòu)想落空。就連因應(yīng)歐盟已經(jīng)定調(diào),將從10月開徵碳邊境稅的新衝擊,也陷入無法源可對於臺灣產(chǎn)業(yè)先徵碳費(fèi)並發(fā)給憑證的困境,導(dǎo)致業(yè)者於出口到歐盟市場時,恐陷入被額外課碳邊境稅的困境,勢將影響臺灣輸歐產(chǎn)品的市場競爭力與相關(guān)企業(yè)的毛利率。

南分院立足排碳產(chǎn)業(yè)重鎮(zhèn) 規(guī)劃五大領(lǐng)域低碳轉(zhuǎn)型

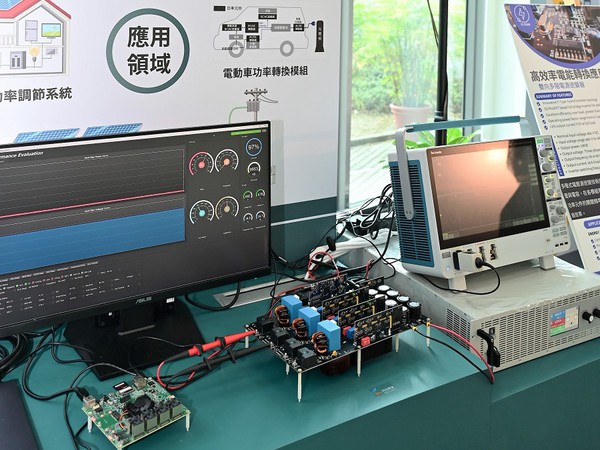

其中南部地區(qū)位居臺灣製造業(yè)重鎮(zhèn),產(chǎn)值約占全臺灣的1/3,包括鋼鐵、石化、紡織、電子等產(chǎn)業(yè),尤其長期扮演支撐地方經(jīng)濟(jì)的要角。面對2050年淨(jìng)零排碳趨勢,經(jīng)濟(jì)部也適於工研院臺南六甲院區(qū)舉辦「南臺灣創(chuàng)新應(yīng)用展」,特別鎖定南臺灣邁向低碳轉(zhuǎn)型的主要5大產(chǎn)業(yè)技術(shù)領(lǐng)域,包括低碳智造、化合物半導(dǎo)體、智慧感測、先進(jìn)雷射、下世代網(wǎng)通,展示由科技專案補(bǔ)助工研院研發(fā)的30項低碳創(chuàng)新技術(shù)。

| 圖1 : 面對2050年淨(jìng)零排碳趨勢,經(jīng)濟(jì)部也適於工研院南分院展示邁向低碳轉(zhuǎn)型的5大產(chǎn)業(yè)技術(shù)領(lǐng)域。圖左起依序?yàn)楣ぱ性耗戏衷簣?zhí)行長曹芳海、臺灣創(chuàng)浦總經(jīng)理鄭勇志、臺南市政府副秘書長邱忠川、經(jīng)濟(jì)部技術(shù)處長邱求慧、工研院協(xié)理胡竹生、機(jī)械公會理事長魏燦文、臺勵福董事長林溪文、工研院感測系統(tǒng)中心執(zhí)行長朱俊勳。(攝影:陳念舜) |

|

當(dāng)天工研院IEK產(chǎn)科國際所副組長熊治民也在分析雷射應(yīng)用趨勢時指出,估計2022年全球雷射應(yīng)用產(chǎn)值可達(dá)167億美元,相較於2021年成長10.5%;預(yù)估到了2023年將再成長10.0%,突破200億美元規(guī)模,總計2022~2027年間CAGR共成長8.9%,

其中亞太地區(qū)扮演最大雷射應(yīng)用市場,約占42%,其次依序?yàn)闅W洲29%、北美22%。在應(yīng)用技術(shù)領(lǐng)域占比,可依序分為:加工34%、光通訊32%及光電元件19%;又以醫(yī)美市場9.4%成長率最高、半導(dǎo)體成長率約9.2居次,後者包含晶片切割及生產(chǎn)製造、曝光技術(shù)、PCB切割和鑽孔等應(yīng)用場域。

聚焦半導(dǎo)體先進(jìn)製程 提升加工效率與品質(zhì)

如今在精微加工市場的半導(dǎo)體製造已成為雷射重要應(yīng)用產(chǎn)業(yè),除了在極紫外光(EUV)設(shè)備上使用輸出脈衝峰值高達(dá)幾兆瓦的CO 2 雷射系統(tǒng)之外;在沉積、退火和封裝階段,也會應(yīng)用雷射局部加熱的特性,提高區(qū)域選擇性和製程可控性。他認(rèn)為:「未來雷射於半導(dǎo)體製造訴求,將主要來自次世代半導(dǎo)體元件製程對於3D IC封裝、異質(zhì)整合等業(yè)者在局部熱處理與化合物半導(dǎo)體材料的需求。」

包括隨著高頻通訊產(chǎn)品及電動車等需求不斷增加,國際大廠均紛紛投入擴(kuò)大化合物半導(dǎo)體產(chǎn)線以增加產(chǎn)能。雷射可在半導(dǎo)體從前段磊晶到後段封裝等多道製程中扮演重要角色,包括曝光、軟化改質(zhì)、摻雜植入、晶柱/晶片切割、鑽孔、精雕、退火、檢測等,雷射的不可替代性商機(jī)也將更為顯著。

當(dāng)用於硬脆材料碳化矽(SiC)晶錠切片時,雷射也展現(xiàn)應(yīng)用優(yōu)勢,解決傳統(tǒng)使用鑽石多線切割SiC晶錠的加工時間與技術(shù)門檻,都比加工矽錠高出許多的難題。如今改用雷射加工SiC晶錠之後,將可透過光束聚焦,造成界面材料差異化,即可施以外力將上層晶圓自晶錠分離,比起多線切割更具有減少耗材、提升產(chǎn)能、改善切面平坦度等優(yōu)勢。

面對化合物半導(dǎo)體與高密度立體封裝的製程需要,皮秒、飛秒等級的超短脈衝雷射(Ultra-Short Pulse Laser)正在電子半導(dǎo)體產(chǎn)業(yè)的精微加工領(lǐng)域成為主角。繼2021年在工研院南分院引進(jìn)亞洲唯一來自德國TRUMPF的高階脈衝雷射設(shè)備,正式啟用臺灣首座針對半導(dǎo)體與電子產(chǎn)業(yè)的先進(jìn)雷射應(yīng)用服務(wù)中心,其中共有1部CO2雷射源加工機(jī)與4部超快雷射加工機(jī),後者並分別導(dǎo)入世界最新型高階超快雷射源,囊括皮秒紫外光/綠光、飛秒綠光/紅外光4種亞洲獨(dú)有雷射源,足以在低溫下切割世界第三硬度等級的SiC材料。

| 圖2 : 現(xiàn)今國際大廠均紛紛投入擴(kuò)大化合物半導(dǎo)體產(chǎn)線以增加產(chǎn)能,雷射可在半導(dǎo)體從前段磊晶到後段封裝等多道製程中扮演重要角色。(攝影:陳念舜) |

|

突顯電動車加工優(yōu)勢 符合節(jié)能減碳要求

另有因?yàn)殡妱榆囀袌隹焖俪砷L,目前光纖雷射源將跟隨高功率(>1kW)切割+銲接材料加工市場成長而逐年增加,為雷射加工帶來新商機(jī)。其中隨著雷射銲接技術(shù)躍升,將可解決過去紅外線(IR)光波段不易處理的銅、鋁等高反射金屬材料製造問題,滿足電動車電池單元的薄箔層、輕量化車體/車底、和電動馬達(dá)電磁線圈、電子電路組件銅材等零組件銲接加工需求。

當(dāng)使用波長為400nm~500 nm之間的藍(lán)光雷射加工時,將利用較優(yōu)異的傳導(dǎo)銲接模式,減少產(chǎn)生飛濺和缺陷、避免產(chǎn)生多餘金屬間化合物;且優(yōu)於現(xiàn)今常用的近紅外線(IR)波長,可大幅提升銲接金、銀、銅、鋁等金屬的熱吸收效果。

同時透過金屬雷射3D列印(積層製造)應(yīng)用,促進(jìn)半導(dǎo)體實(shí)現(xiàn)綠色製造。熊治民指出,由於半導(dǎo)體製造設(shè)備與零組件的精密加工過程繁鎖,使用3D列印將可減少材料浪費(fèi),還能快實(shí)現(xiàn)零組件優(yōu)化,爭取縮短上市時間並降低成本,特別適合用於製造高彎曲度、內(nèi)部結(jié)構(gòu)複雜的零件。

例如藉合併製程,協(xié)助減少製造冷卻系統(tǒng)所需1/8零件、75%生產(chǎn)時間;優(yōu)化晶圓載臺熱管理機(jī)制,約減少83%載臺溫差、提升5倍晶圓製造穩(wěn)定性;以及優(yōu)化流體歧管設(shè)計,減少90%流體之間彼此干擾程度,改進(jìn)實(shí)現(xiàn)1~2nm精度目標(biāo);製造孔徑0.6mm的氣體噴灑頭(showerhead),得以減省75%生產(chǎn)時間和1/4材料。

| 圖3 : 由於半導(dǎo)體製造設(shè)備與零組件的精密加工過程繁鎖,藉合併製程,將可減少晶圓載臺83%溫差、流體之間90%彼此干擾,達(dá)到1~2nm精度目標(biāo)。(攝影:陳念舜) |

|

導(dǎo)入智能雷射加工系統(tǒng) 涵括加工製程與生產(chǎn)流程優(yōu)化

值得一提的是,由於雷射源的可控性,使之容易與自動化模組或設(shè)備連結(jié),再透過系統(tǒng)整合導(dǎo)入智慧化,而成為智慧製造的一環(huán);且從雷射加工的角度來出發(fā),也亟須精確、優(yōu)質(zhì)雷射光束並維持輸出品質(zhì)的一致性,若能在每套雷射加工設(shè)備生產(chǎn)前,即可針對雷射的品質(zhì)與特性量測,避免隨著距離與鏡組傳導(dǎo)而有擴(kuò)散的現(xiàn)象,造成聚焦光斑大小與聚焦點(diǎn)的能量分佈變異。

該場域同時導(dǎo)入大銀微系統(tǒng)自製高速精密平臺、工研院研發(fā)的專用光路模組與製程控制技術(shù),適用於各項半導(dǎo)體3D IC先進(jìn)封裝與化合物半導(dǎo)體製程,也是這一波半導(dǎo)體先進(jìn)製程國際賽中不可或缺的光製造技術(shù)。未來不僅在時程上可以大幅縮短越洋送件打樣的時間,節(jié)省每年上億元的打樣驗(yàn)證的成本,進(jìn)一步協(xié)助臺灣機(jī)械業(yè)發(fā)揮進(jìn)口替代效益,切入全球半導(dǎo)體與電子設(shè)備產(chǎn)業(yè)鏈。

依工研院分析目前系統(tǒng)設(shè)備廠商的發(fā)展走向,可將雷射加工智能化的需求重點(diǎn)概分為兩類:其一是雷射加工製程中的資料檢知、回饋比對並加以修正、優(yōu)化;另外是針對生產(chǎn)工序優(yōu)化、流程掌控配置,到全廠系統(tǒng)可視化、智慧化。

前者以具備雷射源及光學(xué)量測等核心技術(shù)的TRUMPF、IPG等大廠為主,利用高解析影像變化、溫度輻射變化等參數(shù),以即時記錄並監(jiān)控製程,與設(shè)計參數(shù)和模型比對,再視必要性決定反饋與否,修正製程參數(shù);進(jìn)而搭配豐沛技術(shù)資料庫,才能真正掌握關(guān)鍵參數(shù),確保每個製程時間點(diǎn)的製造品質(zhì)變化趨勢,能符合航太、汽車零組件等要求各部位工件的加工品質(zhì)穩(wěn)定性與可靠度。

後者係指應(yīng)用雷射加工設(shè)備及系統(tǒng)廠商為主,所開發(fā)的智慧軟體系統(tǒng)涵括從接單、設(shè)計構(gòu)型到雷射加工、沖壓、折彎等工具機(jī)設(shè)備的數(shù)控編程設(shè)計、模擬優(yōu)化;進(jìn)一步銜接到生產(chǎn)端,追蹤生產(chǎn)流程和品質(zhì)狀態(tài),可調(diào)整上下游工序及優(yōu)化生產(chǎn)參數(shù)條件,確保生產(chǎn)品質(zhì)及工作流的穩(wěn)定可靠。未來甚至還能整合到其他製程加工系統(tǒng),導(dǎo)入AI優(yōu)化製程工序,整合客戶訂單的資訊流與生產(chǎn)端的物料流,透過IoT、雲(yún)端技術(shù),實(shí)現(xiàn)即時可視化、品質(zhì)效率最佳化。

工研院也在該中心成立後,開發(fā)智能化系統(tǒng)與機(jī)聯(lián)網(wǎng)技術(shù),同步建置數(shù)位雷射參數(shù)即時監(jiān)測技術(shù),以及VMX為核心的雷射精敏協(xié)同系統(tǒng),藉以提高產(chǎn)品可靠度及品質(zhì)、建立智慧工廠優(yōu)化生產(chǎn),獲得最佳效益。當(dāng)業(yè)者使用的資訊模型(Information Model)與VMX標(biāo)準(zhǔn)一致時,還能將雷射加工機(jī)上的App或開放API的微服務(wù)程式,用於其他類似的設(shè)備上,降低軟體的開發(fā)門檻。

結(jié)語

隨著近年來雷射加工在半導(dǎo)體、顯示器、金屬製品、汽車等產(chǎn)業(yè)零組件製造,具有局部加工、快速、平整等優(yōu)勢,市場需求持續(xù)提升,依工研院IEK估計2022年臺灣雷射加工設(shè)備產(chǎn)業(yè)產(chǎn)值可達(dá)新臺幣117億元,較2021年約增加5.4%。

| 圖4 : 依工研院IEK估計2022年臺灣雷射加工設(shè)備產(chǎn)業(yè)產(chǎn)值可達(dá)新臺幣117億元,較2021年約增加5.4%。(source:工研院IEK) |

|

然而,即使臺灣身為全球半導(dǎo)體製造重鎮(zhèn),近年來也衍生眾多雷射設(shè)備應(yīng)用機(jī)會。但目前臺廠在雷射加工領(lǐng)域仍以大功率加工設(shè)備為主,即使已有業(yè)者開始投入開發(fā)半導(dǎo)體與面板產(chǎn)業(yè)用的雷射設(shè)備,但技術(shù)能量與國際領(lǐng)導(dǎo)大廠仍有落差。

依熊治民分析現(xiàn)今臺廠在金屬雷射加工產(chǎn)業(yè)發(fā)展的痛點(diǎn),包括:在雷射加工設(shè)備中成本、技術(shù)門檻最高的雷射源幾乎都仰賴進(jìn)口,導(dǎo)致臺廠自主開發(fā)雷射源的廠商規(guī)模小,單價也未必低於國外品牌,且脈衝雷射的穩(wěn)定可靠度仍待努力。

建議未來發(fā)展重點(diǎn),應(yīng)聚焦在擴(kuò)大高功率雷射和脈衝雷射源自主,並透過應(yīng)用端的回饋和驗(yàn)證,加速雷射加工技術(shù)產(chǎn)業(yè)化。包括鼓勵臺灣設(shè)備製造廠商採用臺製雷射源,以有效帶動產(chǎn)量規(guī)模;尋求如德國、美國、日本、立陶宛等國際合作,強(qiáng)化研發(fā)能量。

尤其看好5G、功率半導(dǎo)體等高階雷射源及雷射加工設(shè)備等龐大內(nèi)需市場湧現(xiàn),以及對於電動車、儲能裝置等下游出海口的高能雷射銲接需求增加,將為與之相關(guān)的藍(lán)光雷射源、難銲金屬材料加工帶來商機(jī),亟待建立次世代雷射加工技術(shù);同時整合智能化系統(tǒng),打造安全、高效、節(jié)能低碳的雷射加工設(shè)備。